縦型ミルのエアロック供給バルブ

技術特性

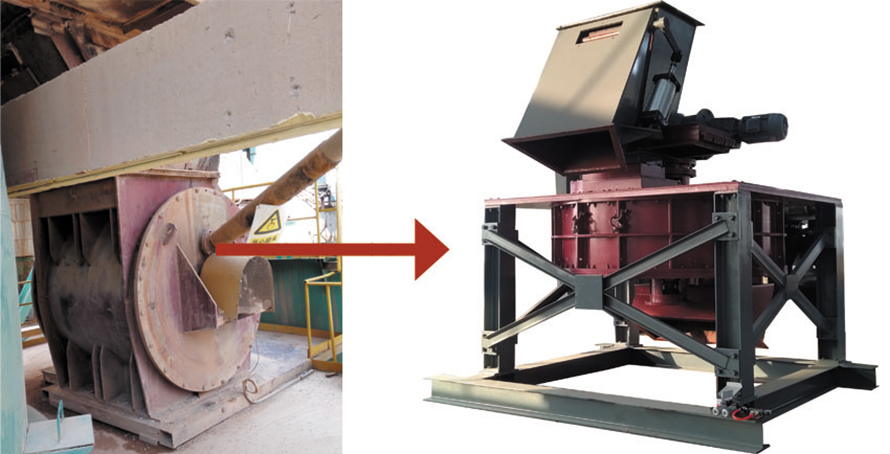

現在、縦型ミルのエアロック給油弁は、通常、スプリットホイールエアロック(ロータリーフィーダー)を使用しています。しかし、湿った材料を使用する生産ラインでは、大量の原材料が蓄積しやすく、垂直ミルの供給が困難になり、頻繁にシャットダウンするため、垂直ミルの操作に深刻な影響を及ぼします。また、ブレードとシリンダーが摩耗することが多く、空気漏れが大きく、ファンの負荷が大きくなり、ギャップが大きくなるため、スタック、高い運用および保守コストが発生します。3〜5年間の運用後、保守コストは新しい機器のセットを購入するのと同じです。

生ミール縦型ミルの新しいエアロックフィーダーは、上記の欠陥のために開発された装置であり、セメント生産ライン装置のアプリケーションにおける同社の長年の経験と組み合わされています。

機器は滑らかで、材料が詰まっておらず、優れたエアロック効果、省エネ、安定性と信頼性があります。最適化・改良後の縦ミル送りモードの最適モードです。

機器の利点

a。機器全体に必要な設置スペースは3.5×2.4メートルであり、変更による生産への影響はほとんどありません。

b。既存のスプリットホイールインターフェースのサイズと一致して、直接交換することができます。これには、少量の設置作業と短いサイクルが必要です。

c。装置の固まりや停止を効果的に防ぐことができ、システムの稼働率を向上させ、不十分な原材料供給が燃焼システムに与える影響を減らすのに役立ちます。

d。粘着性のある材料の付着と硬化を効果的に減らし、手動洗浄の労働強度を大幅に減らすことができます。

e。システムの乾燥能力を改善し、粉砕水への適応性を改善し、湿った材料によって引き起こされる出力の低下を軽減し、燃焼システムの全負荷生産への影響を減らすための優れたエアロック。

メリット

a。年間8,000〜16,000米ドルのメンテナンスコストを節約できます。

b。優れたエアロックは、ミル内の微粉末の選択と分離の能力を向上させ、システムの出力を5〜10%増加させ、粉砕の消費電力をさらに削減します。

c。優れたエアロックは、垂直ミル循環ファンとキルンテール排気ファンの動作負荷を効果的に低減し、生の食事1トンあたり最大0.5〜3kwhの電力を節約できます。

省電力のメリットとして、5000t / dのクリンカー生産ラインを例として取り上げます。生ミールミル循環ファン、燃焼システムテール排気ファン、ミルの開始と停止を減らし、原材料の消費電力を1kwh削減できます。156万トンのクリンカーの年間生産量によると、243万トンの原材料が必要であり、243万KWHを節約できます。1kwhあたり0.09米ドルの現在の電力価格によると、年間の節電効果は2億3,000万米ドルに達します。